Comment le joint d’interface garantit-il un joint PVC étanche sous haute pression ?

L’intégrité de tout système de pipeline sous pression est aussi solide que son point le plus faible. Dans les systèmes utilisant des canalisations en polychlorure de vinyle, ce point critique est presque invariablement le joint où deux sections de canalisation se rencontrent. UNtteindre et maintenir une étanchéité parfaite à cette jonction sous une pression élevée et soutenue constitue un défi technique de taille. La question de savoir comment le joint d'interface de tuyau de PVC Cela est fondamental pour les ingénieurs, les installateurs et les spécialistes des achats qui spécifient ces composants. La réponse ne réside pas dans une seule fonctionnalité, mais dans une interaction sophistiquée entre la science des matériaux, la conception mécanique et les pratiques d'installation précises.

Le rôle fondamental du joint d’interface de tuyau en PVC

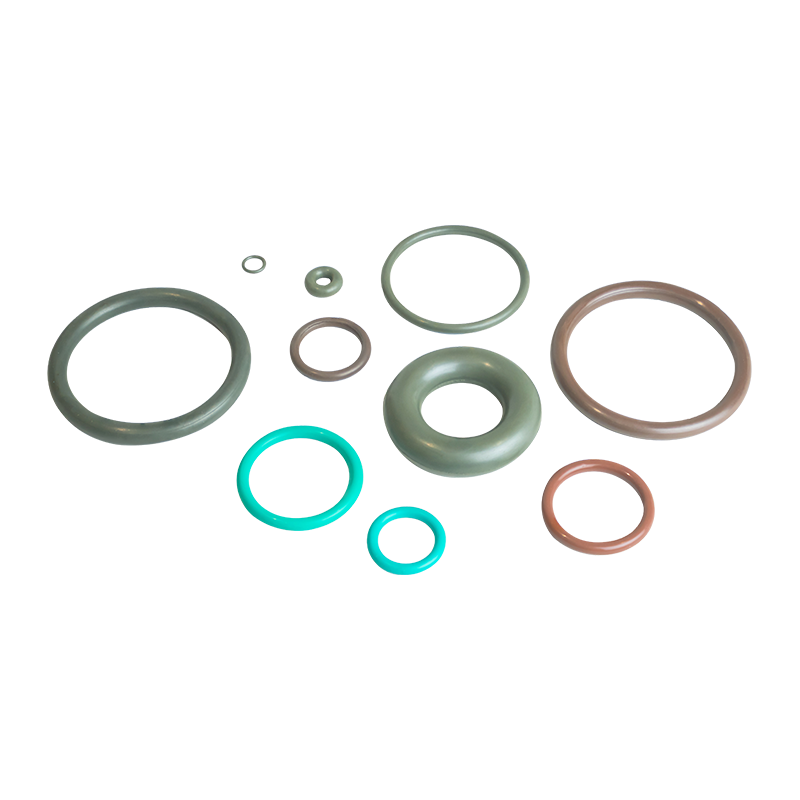

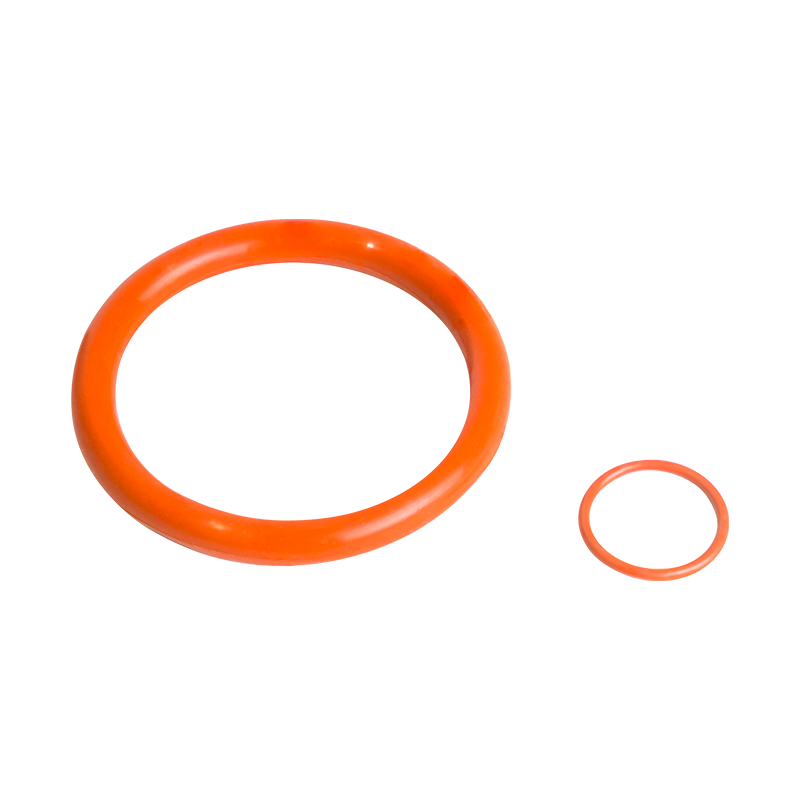

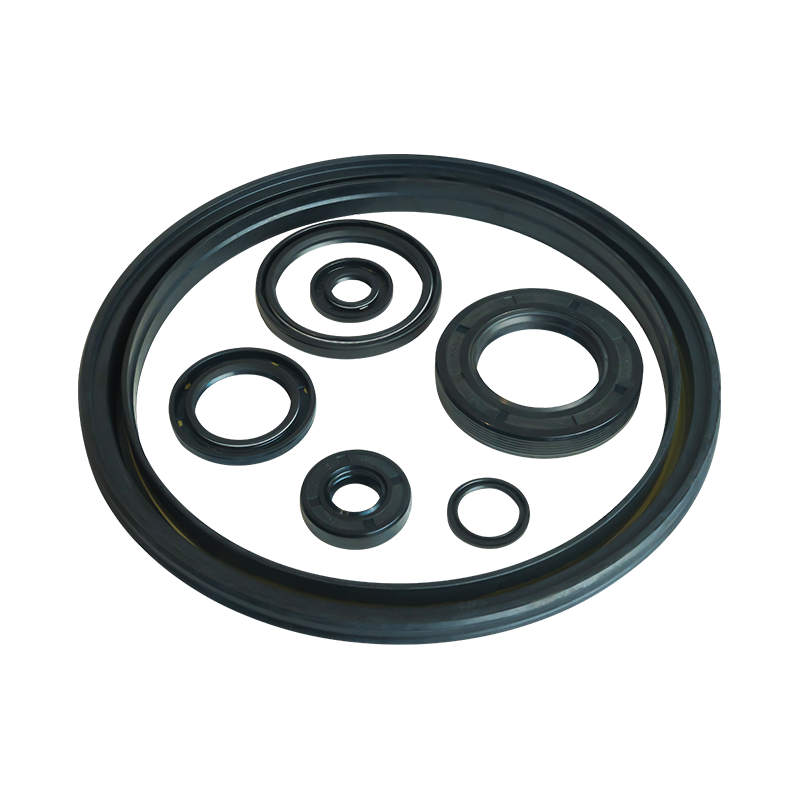

A joint d'interface de tuyau de PVC est un joint ou un anneau spécialisé, généralement fabriqué à partir d'un élastomère synthétique, placé dans une rainure d'un raccord de tuyau en PVC ou un extrémité de cloche de tuyau en PVC . Sa fonction principale est de créer une barrière statique et imperméable entre le bout uni (extrémité lisse) d'un tuyau et l'extrémité cloche (prise) d'un autre. Sous pression, ce joint doit remplir plusieurs fonctions simultanément : il doit empêcher la fuite du fluide transporté, bloquer la pénétration de contaminants externes tels que le sol ou les eaux souterraines et s'adapter aux mouvements mineurs à l'intérieur du pipeline sans compromettre sa fonction principale d'étanchéité. L'efficacité de ceci joint d'étanchéité est la pierre angulaire d'un système étanche, ayant un impact direct sur les coûts opérationnels, la sécurité environnementale et la conformité réglementaire. Une défaillance de cette interface peut entraîner des réparations coûteuses, des arrêts du système et des risques environnementaux potentiels.

Composition des matériaux : le fondement de la performance d'étanchéité

La sélection des matières premières est le premier et le plus critique facteur pour déterminer le plafond de performance d'un joint d'interface de tuyau de PVC . Tous les élastomères ne sont pas égaux et le choix du composé influence directement la capacité du joint à résister à la pression, à la température et aux attaques chimiques.

Le matériau le plus courant pour les applications à haute pression est un caoutchouc synthétique appelé EPDM (Ethylene Propylene Diene Monomer). L'EPDM est apprécié pour son exceptionnelle résistance aux intempéries et une résistance exceptionnelle à la chaleur, à l’oxydation et à l’exposition à l’ozone. Cela le rend idéal pour les applications où le pipeline peut être exposé à la lumière du soleil ou à de larges variations de température, soit au-dessus du sol, soit dans des scénarios d'enfouissement peu profond. Sa flexibilité reste stable sur une large plage de températures, garantissant que le joint ne devienne pas cassant dans les climats froids ou trop mou dans des conditions chaudes.

Un autre matériau répandu est le caoutchouc nitrile (NBR ou Buna-N). Ce composé est réputé pour sa résistance supérieure aux huiles, carburants et autres hydrocarbures à base de pétrole. Dans les environnements industriels où le pipeline peut transporter des solvants ou où l'environnement externe peut impliquer une contamination par des huiles, un joint en nitrile est souvent le choix spécifié. C'est résistance à l'abrasion est également généralement élevé, ce qui peut être bénéfique pendant le processus d'installation.

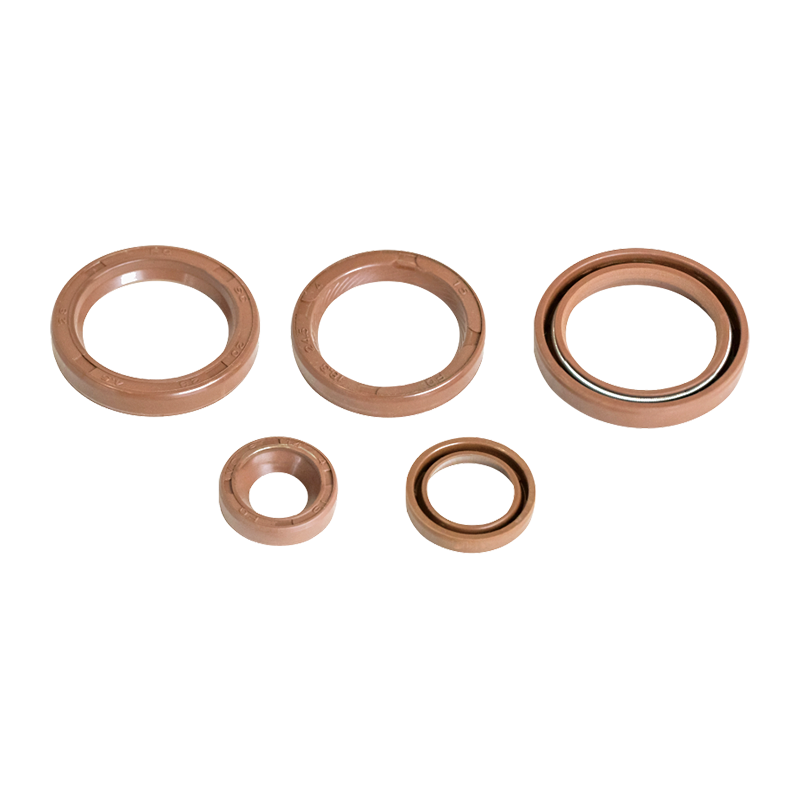

La formulation composée est une science précise. Des additifs sont incorporés au polymère de base pour améliorer des propriétés spécifiques. Ceux-ci peuvent inclure des plastifiants pour maintenir la flexibilité, du noir de carbone pour améliorer la résistance à la traction et aux UV, et des agents de vulcanisation pour définir la forme et les propriétés finales pendant le processus de fabrication. Le spécifique formule composée est un secret bien gardé parmi les fabricants, conçu pour atteindre l'équilibre parfait entre élasticité, mémoire et intégrité structurelle pour la classe de pression et l'environnement de service prévus. L'objectif est de créer un matériau qui se comporte comme un fluide très visqueux, capable de s'écouler dans les imperfections microscopiques de la surface du tuyau pour créer une barrière parfaite, tout en restant suffisamment solide pour ne pas être extrudé dans l'espace du tuyau sous une pression extrême.

Conception mécanique et géométrie : ingénierie du joint

Même si le matériau fournit le potentiel brut, c'est la conception physique du joint d'interface de tuyau de PVC qui exploite ce potentiel pour créer une barrière fonctionnelle à haute pression. La géométrie n'est pas arbitraire ; chaque courbe, lèvre et vide est conçu pour servir un objectif spécifique.

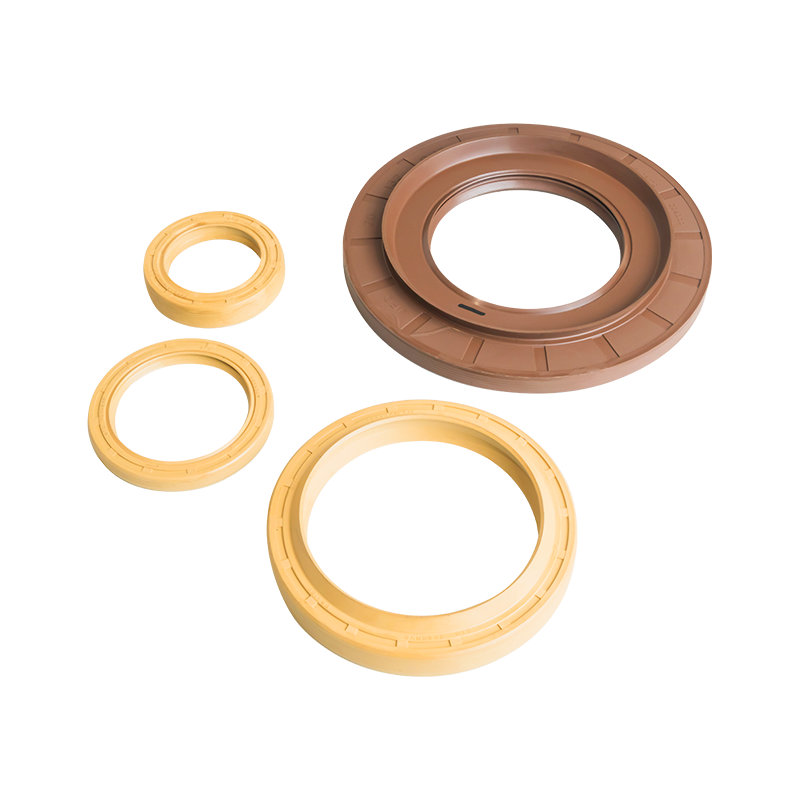

La conception la plus efficace pour les applications haute pression est le profil de joint à lèvre, intégrant souvent plusieurs points d'étanchéité. Une conception courante et très fiable est le joint à double duromètre. Cette conception comporte un noyau en plastique dur et rigide qui assure la stabilité structurelle et empêche le roulis ou la torsion lors de l'installation. À ce noyau est collée une lèvre en élastomère plus douce et plus flexible qui établit le contact d'étanchéité réel avec la surface du tuyau. Cette combinaison garantit que le joint conserve sa position et sa géométrie tandis que la lèvre souple s'adapte au tuyau.

L’action de scellement elle-même se déroule en plusieurs étapes. L'installation initiale crée un léger ajustement serré, générant une précharge ou une force d'étanchéité initiale. Cette contrainte de contact initiale est suffisante pour supporter de basses pressions ou contenir le système lorsqu'il est statique. Cependant, le véritable génie de la conception se révèle à mesure que la pression du système augmente. La pression interne du fluide agit sur l’interface scellée, mais elle est stratégiquement canalisée par la géométrie du joint. Dans un joint à lèvre bien conçu, la pression force la lèvre d'étanchéité à se resserrer davantage contre la paroi du robinet. Ce phénomène est connu sous le nom d’activation de pression. Plus la pression interne est élevée, plus la force d'étanchéité exercée par la lèvre est importante, créant un effet auto-énergisant. Cette boucle de rétroaction positive est la clé pour gérer des pressions élevées et fluctuantes sans fuite.

De plus, la rainure qui abrite le joint d'interface de tuyau de PVC est conçu avec la même précision. La profondeur et la largeur de la rainure sont calculées pour permettre au joint de se comprimer et de se déformer de manière prévisible lors de l'assemblage du joint. Il doit fournir suffisamment d'espace pour que le joint puisse bouger et s'alimenter sans être surcomprimé, ce qui peut entraîner un vieillissement prématuré et une relaxation des contraintes, ou sous-comprimé, ce qui ne parvient pas à générer une contrainte de contact initiale suffisante. L'arrière de la rainure agit comme une paroi solide, empêchant le joint d'être poussé hors de son siège sous l'effet de la pression.

Tableau : Principales caractéristiques de conception d'un joint d'interface en PVC haute pression

| Caractéristique de conception | Fonction | Avantage pour la haute pression |

|---|---|---|

| Profil des lèvres | Crée une ligne de contact localisée à haute pression avec le tuyau. | Focalise la force d’étanchéité ; permet l'activation de la pression. |

| Construction à double duromètre | Combine un noyau rigide avec une lèvre d'étanchéité souple. | Empêche le retournement et l'extrusion ; assure un contact constant avec les lèvres. |

| Coupe transversale précise | Définit la façon dont le joint se comprime et se déforme dans sa rainure. | Génère une contrainte de contact initiale optimale et permet une déformation contrôlée. |

| Géométrie activée par la pression | Utilise la pression du système pour augmenter la force d’étanchéité des lèvres. | Crée un joint auto-énergisant qui fonctionne mieux à mesure que la pression augmente. |

L’importance d’une installation appropriée

Même les plus parfaitement conçus et fabriqués joint d'interface de tuyau de PVC échouera si l’installation est incorrecte. Le processus d'installation est le point où les performances théoriques rencontrent la réalité pratique, et plusieurs bonnes pratiques ne sont pas négociables pour obtenir un joint étanche sous haute pression.

La première étape est une inspection approfondie. L'extrémité mâle du tuyau et l'extrémité évasée du raccord doivent être inspectées pour déceler tout dommage. Toutes les fissures, rayures profondes ou rainures sur le robinet peuvent ouvrir la voie à une fuite sous le joint. De même, la rainure à l'intérieur de la cloche doit être propre et exempte de débris, de dommages ou de tout matériau résiduel provenant de la fabrication. Le joint d'interface de tuyau de PVC lui-même doit être inspecté pour détecter tout signe de dommage, de détérioration ou de déformation avant d'être placé dans la rainure. Il doit être placé uniformément et complètement dans sa rainure, en s'assurant qu'il n'est pas tordu, étiré ou plié.

La lubrification est sans doute l’étape la plus critique du processus d’assemblage. Un bon lubrifiant sans pétrole doit être utilisé abondamment sur l’extrémité du robinet et sur le joint lui-même. Ce lubrifiant remplit plusieurs fonctions vitales : il réduit la friction lors de l'assemblage pour éviter d'endommager le joint ou le tuyau, il garantit que le joint ne roule pas ou ne se déplace pas de sa rainure lorsque le robinet est inséré, et il aide à égaliser la pression à travers le joint lors de l'insertion initiale. L'utilisation de lubrifiants à base de silicone est une pratique courante. Il est essentiel d'éviter tout lubrifiant contenant des distillats de pétrole, car ceux-ci peuvent dégrader le matériau PVC et le composé élastomère du joint au fil du temps, entraînant une fragilisation et une défaillance prématurées.

L'insertion proprement dite du robinet dans la cloche doit se faire doucement et axialement, sans balancer ni plier le tuyau. L'utilisation d'outils mécaniques d'assemblage de joints, tels qu'un extracteur à levier, est souvent recommandée pour les tuyaux de plus grand diamètre afin de garantir une insertion droite et contrôlée jusqu'à ce que le robinet soit complètement enfoncé dans la cloche et qu'une profondeur d'insertion constante soit obtenue. Cela garantit la joint d'interface de tuyau de PVC est comprimé de la manière conçue et prévue, activant correctement son mécanisme d'étanchéité.

Performance sous contrainte : résistance aux modes de défaillance courants

Une haute qualité joint d'interface de tuyau de PVC est conçu pour résister non seulement à une pression constante, mais également aux défis dynamiques auxquels un système de pipeline sera confronté tout au long de sa durée de vie.

Coups de bélier et coups de bélier : La plupart des systèmes subissent des ondes de pression transitoires, appelées coups de bélier, provoquées par le démarrage et l'arrêt rapides des pompes ou la fermeture soudaine des vannes. Ces surtensions peuvent créer des pics de pression qui dépassent de loin la pression de fonctionnement normale du système. Un joint résilient, avec sa conception activée par la pression et ses propriétés élastiques, peut absorber ces pointes transitoires sans déformation permanente ni perte d'étanchéité, revenant à sa forme originale une fois la surtension passée.

Déflexion commune : Les systèmes de pipelines ne sont pas statiques. Le tassement du sol, la dilatation et la contraction thermiques ainsi que d'autres forces externes peuvent provoquer un léger déplacement des tuyaux, créant une déviation angulaire au niveau des joints. Un robuste joint en élastomère est conçu pour s'adapter à un degré limité de cette déflexion sans perdre son étanchéité. La flexibilité du matériau permet à l'interface scellée de fléchir légèrement, maintenant ainsi un contact continu entre la lèvre du joint et la surface du tuyau même lorsque les tuyaux ne sont pas parfaitement alignés. Cette capacité est un avantage clé de joint en élastomèreing systems sur des joints rigides collés.

Exposition chimique et environnementale : Le joint doit conserver ses propriétés lorsqu'il est exposé au fluide à l'intérieur du tuyau et à l'environnement extérieur. Comme indiqué dans la section relative aux matériaux, le composé est formulé pour résistance chimique à un large éventail d’eaux municipales, d’eaux usées et de fluides industriels. Extérieurement, il doit résister aux attaques des sols, des micro-organismes et des eaux souterraines. Ce long terme durabilité environnementale garantit que le joint ne gonfle pas, ne rétrécit pas, ne se fissure pas ou ne se dégrade pas, ce qui pourrait compromettre l'intégrité du joint.

Fluctuations de température : Tous les matériaux se dilatent et se contractent avec les changements de température. Le coefficient de dilatation thermique du tuyau en PVC et du joint élastomère sont différents. Un système bien conçu en tient compte. L'élasticité du joint lui permet de maintenir le contact avec la paroi du tuyau alors que les deux composants se dilatent et se contractent à des rythmes différents pendant les cycles de température, évitant ainsi les fuites dans les systèmes transportant des fluides chauds ou situés dans des environnements présentant d'importantes variations saisonnières de température.

Restez à jour avec tous nos produits récents

- Adresse: No. 6 Yangsha Road, parc industriel de Chengbei, ville de Huilong, ville de Qidong, province du Jiangsu, Chine

- Téléphone: +86-13906283641+86-18934546679

- Télécopie: +86-0513-83698022

- Courriel: [email protected]